Störgrößenkompensation

Störgrößenkompensation

Der effektiven Störgrößenkompensation kommt eine Schlüsselrolle bei der zuverlässigen Erfassung der Prozesskräfte zu. Die konsequente Einbindung eines Systems zur Störgrößenkompensation stellt dabei ein weiteres Alleinstellungsmerkmal der Nuton Technologie dar. Trägheitskräfte, sowie Vibrationen und Impulse von „außen“, erzeugen Störsignale, die das Nutzsignal, das heißt die zwischen Werkzeug und Werkstück real wirkenden Kräfte, bei Weitem übersteigen können. Können diese nicht zuverlässig und in Echtzeit als Störsignale identifiziert werden, lassen sich Prozesse auch nicht zuverlässig überwachen.

Unser System zur Störgrößenkompensation besitzt drei Ebenen:

- Sensorebene: Hochempfindliche Sensoren erfassen an den relevanten Stellen des Maschinenkörpers Beschleunigungen, Vibrationen, Körperschall, Drehraten, Neigungen, Achspositionen, und Temperaturänderungen

- Algorithmen: Schnelle Algorithmen ermitteln aus den Sensordaten in Echtzeit Kompensationswerte, welche die originären Messdaten aus den prozessgekoppelten Sensoren um die Einflüsse der Störgrößen bereinigen. Die Algorithmen besitzen darüber hinaus eine Kenntnis der dynamischen Eigenschaften der Sensoren selbst und können so beispielsweise Eigenschwingungen erkennen und aus dem Nutzsignal herausrechnen.

- Hardware: Die große Menge an einlaufenden Daten in Kombination mit den Echtzeitanforderungen und der Komplexität der Algorithmen erfordern eine ausreichend leistungsfähige Recheneinheit.

Jede einzelne dieser Ebenen erforderte in der Entwicklung besondere Lösungen. Besonders stolz sind wir auf unseren integrierten Störgrößensensor, der lineare und rotatorische Beschleunigungen, Vibrationen, Neigungen und Temperaturänderungen, sowie Körperschall in der erforderlichen Geschwindigkeit und Auflösung erfasst.

Beispiel Antasten

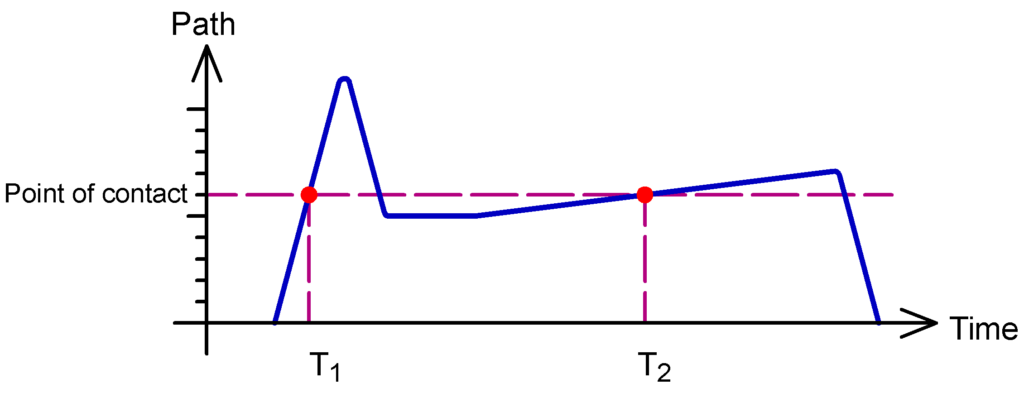

Die folgende Grafik zeigt die Anfahrbewegungen in Richtung der anzutastenden Fläche, die den zweistufigen Antastprozess mit einem Nuton Messtaster kennzeichnen. Die Verfahrbewegungen entsprechen dabei dem folgenden Weg-Zeit-Diagramm:

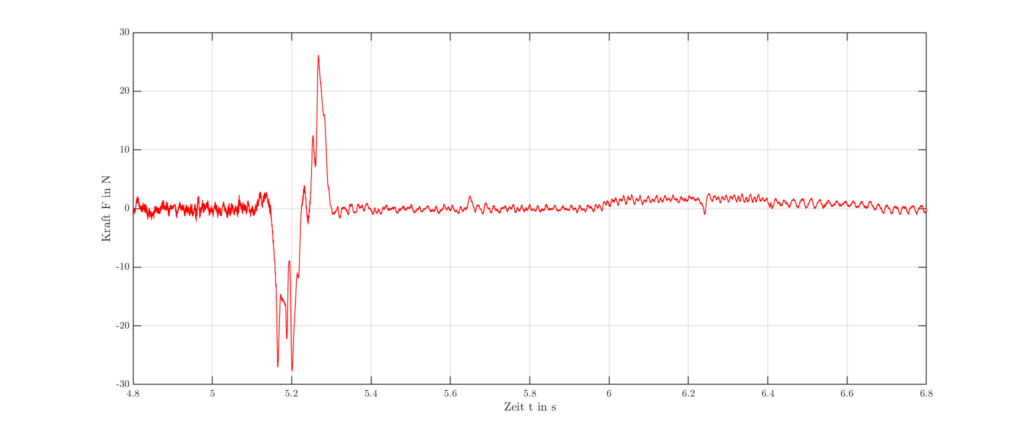

Dabei fährt der Tastkopf zunächst schnell in Richtung Werkzeuggrenze. Die schnelle Fahrt führt zu Vibrationen der Maschine die man gut am Anfang der nachfolgenden roten Messkurve erkennen kann. Nachdem die Werkstückgrenze erreicht wurde, bremst die Maschine stark ab und beschleunigt anschließend in die Gegenrichtung um kurz vor der Werkstückgrenze anzuhalten. Dieses Manöver erzeugt aufgrund der wirksamen Trägheitskräfte die beiden großen Ausschläge der Kurve mit Amplituden von bis zu ± 25 N. Anschließend verfährt die Maschine langsam wieder in Richtung Werkstück. Die langsamere Verfahrbewegung erzeugt Vibrationen mit kleineren Amplituden und einer geringeren Frequenz. Nach einiger Zeit wird die Werkstückgrenze erneut überfahren und das Kraftniveau steigt auf das Niveau der Überlaufkraft des Tasters an. Die Maschine stoppt erneut und fährt wieder aus der Werkstückberührung hinaus. Die Kraftwirkungen dieses Antastmanövers sind zunächst in dem stark von Störungen überlagerten Datenstrom der Kraftmesseinrichtung kaum zu erkennen:

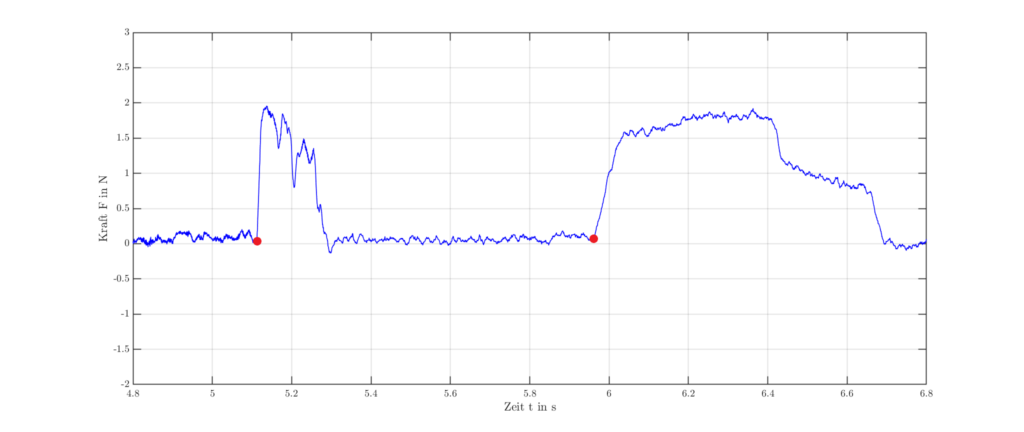

Die folgende Grafik zeigt die störgrößenkompensierte Kraftkurve desselben Antastvorgangs. Die großen trägheitsbedingten Ausschläge und die Vibrationen aus den Achsantrieben sind nahezu vollständig aus dem Signal herauskompensiert. Die geringen Antastkräfte von lediglich etwa 1,5 N werden im Signal deutlich erkennbar. Die roten Markierungen stellen dabei den Moment der ersten Werkstückberührung dar.

Dieses Beispiel macht sehr anschaulich deutlich, dass die hohen Auflösungen der Nuton Kraftmesstechnik überhaupt erst durch eine effektive Störgrößenkompensation nutzbar werden. Die zuverlässige Erfassung von kleinen und kleinsten Kräften an einer Werkzeugmaschine wäre ohne eine gut funktionierende Störgrößenkompensation nicht möglich.

Weiter zu Software